Degradación de la mezclas

Aleación

Degradación térmica de mezclas de polímeros

Las reacciones de degradación de polímeros se pueden dividir en dos clases, (a) reacciones en cadena principal que conducen a la escisión y / o despolimerización y (b) reacciones de sustituyentes en las cadenas laterales. Durante el curso de la reacción en el primero estará presente material parental inalterado, mientras que en el segundo no será así. La degradación puede ser inducida térmicamente, por radiación de alta energía o durante el procesamiento de la masa fundida, donde altas velocidades de cizallamiento pueden causar la rotura de la unión por medios mecánicos. La escisión de la columna vertebral inducida por cizallamiento introduce centros de radicales reactivos que pueden iniciar reacciones adicionales. Existe una extensa literatura que detalla el comportamiento degradativo de muchos homopolímeros y copolímeros. Las mezclas de polímeros se asignan generalmente como miscibles (monofásica) o inmiscibles (multifase) sobre la base de alguna prueba física conveniente, como la presencia o ausencia de una única transición vítrea (Tg). Una mezcla con una sola Tg se considera miscible en una escala igual o inferior al número total de segmentos que se relajan cooperativamente en la transición vítrea. La miscibilidad en el nivel de un solo segmento es probablemente inalcanzable (debido a las limitaciones de la fl exibilidad de la cadena) por lo que un tamaño de dominio característico estará presente en todas las mezclas; esto puede variar desde varias unidades repetidas (nominalmente miscibles) hasta varios micrones (definitivamente inmiscible). Si la degradación de un componente debe ser modificada por la presencia y posiblemente la degradación de otro, entonces debe ocurrir la difusión de las especies activas a través de los límites de fase, o una reacción directa en el límite, y así, hasta cierto punto, cualquier interacción entre los componentes degradantes de la mezcla ocurrirá. dependen del grado de dispersión de las fases. Más importante es si estas interacciones son sinérgicas o no en el sentido de que conducen a la degradación acelerada de uno o todos los componentes de la mezcla con la consiguiente pérdida de propiedades, o si se produce un retraso global de la degradación. La degradación sacrificada de un componente puede ser deseable porque ofrece un mecanismo de protección para el otro o los otros y cumple así la función de estabilizador polimérico. Está disponible una revisión anterior de la degradación de la mezcla de polímeros. Desde entonces, el creciente interés en las mezclas de polímeros como una ruta económica para mejorar las propiedades de servicio ha seguido generando interés en el comportamiento térmico de las mezclas miscibles e inmiscibles y una guía para las mejores opciones de componentes para mejorar la estabilidad de la mezcla. ha sido compilado

Estabilidad térmica

Por degradación de un material se entiende todo tipo de transformaciones que afectan a su composición original y repercuten en sus propiedades y prestaciones iniciales. Cuando se trata de materiales constituidos por polímeros estas transformaciones pueden ser de tipo físico, tal es el caso de la pérdida de algún aditivo, como por ejemplo plastificantes, o bien de tipo químico. En este último caso, el polímero experimenta cambios en su composición química y estos, a su vez, provocan variaciones en sus propiedades físicas iniciales (color, resistencia, flexibilidad, solubilidad, etc.). A pesar de la creencia generalizada de que los plásticos son materialesprácticamente inalterables, se puede afirmar que éstos se ven afectados por la mayoría de mecanismos (por ejemplo, reacciones de oxidación, entrecruzamiento o hidrólisis) que provocan el deterioro de otros materiales tradicionales de naturaleza orgánica. La degración es la pérdida de la estructura molecular a través de reacciones químicas que dan lugar a la ruptura de enlaces primarios en el polímero. La migración de sustancias plastificantes es un deterioro grave y característico de los materiales plásticos semi-sintéticos y sintéticos. Cuando la degradación rompe enlaces de la cadena principal se puede llegar a la formación de especies moleculares más pequeñas:

Polimerizacion Degradacion

pero también se pueden originar productos ramificados o incluso reticulados. Cuando la degradación conduce a la eliminación de monómero se denomina despolimerización. La degradación puede ser térmica, mecánica, fotoquímica y química es decir, producida por agentes químicos siendo las más importantes la oxidación, hidrólisis y envejecimiento por reticulación. La degradación causa cambios en las propiedades físicas, pudiendo llegar a un deterioro total del material. También la degradación térmica del polímero implica en algunos casos la reacción entre grupos laterales; en realidad, éstas resultan mucho más frecuentes que las anteriores, ya que se pueden producir a temperaturas más bajas. Asimismo, suelen provocar la liberación de pequeños fragmentos de moléculas; en ocasiones, estos productos de degradación no presentan una composición similar a la de las unidades de repetición. Básicamente, se producen dos tipos de reacción: la escisión de grupos laterales o la formación de estructuras cíclicas entre unidades de repetición adyacentes. En ocasiones, estas reacciones pueden provocar cambios de coloración y generar productos ácidos capaces de catalizar la reacción.

Factores responsables de la degradación

Los factores extrínsecos responsables de la degradación de los polímeros se pueden clasificar en dos grandes grupos: mecánicos y químicos. Respecto a los factores de tipo mecánico, éstos pueden aparecer en dos etapas de la vida de los materiales plásticos. La primera se refiere al procesado del polímero, operación asociada a su transformación en un producto de utilidad práctica (láminas, tubos, espumas, etc.). En su transcurso el polímero es sometido a procesos de extrusión o inyección, acompañados de un aumento de temperatura y, todo ello, en presencia de oxígeno. Se ha comprobado que la acción de cizalla aplicada al polímero fundido durante su procesado, provoca ruptura de enlaces y la aparición de especies radicálicas inestables. Por tanto, estas condiciones pueden contribuir a su degradación. Además, la degradación mecánica también es consecuencia de las tensiones de flexión, torsión o elongación a las que el polímero puede ser sometido durante su vida útil. A todo lo anterior hay que añadir los procesos de molienda a las que son sometidos los materiales plásticos durante su reciclado. Asimismo, los factores responsables de la degradación de tipo químico se clasifican en los siguientes grupos: termodescomposición, oxidación, hidrólisis y fotodegradación. No hay que olvidar la degradación provocada por la acción de microorganismos (biodegradación).

Degradación térmica

La temperatura afecta al envejecimiento de los materiales poliméricos. Por debajo de la temperatura de transición vítrea, Tg, los movimientos moleculares están congelados por lo tanto el avance de las reacciones degradativas es lento. Sin embargo por encima de la Tg la movilidad molecular es muy superior, aumentando con la temperatura lo que favorece el progreso de las reacciones degradativas. Concordantemente en las zonas cristalinas las cadenas se encuentran en un estado altamente ordenado, estando impedidos la difusión y casi todos los movimientos, por ello en los polímeros semicristalinos las reacciones se producen preferentemente en la fase amorfa. La estabilidad térmica se indica por la temperatura a la que se notan los primeros indicios de descomposición. La estabilidad es debida al tipo de enlaces químicos presentes. En el contexto de la conservación, la degradación térmica se puede definir como el proceso mediante el cual la acción de la temperatura provoca una pérdida de propiedades del material, que pueden ser tanto físicas como químicas. Es necesario puntualizar que cualquier polímero es susceptible de sufrir degradación a determinadas temperaturas, un incremento de 5°C podría duplicar el ratio de degradación térmica de los polímeros. El aumento de la temperatura y las radiaciones pueden acelerar los procesos de degradación. Otro factor determinante de la estabilidad de los polímeros a la oxidación, es la temperatura de transición vítrea. Si la Tg de un polímero es alta la oxidación será pequeña a temperatura ambiente ya que al estar los movimientos moleculares congelados será dificil la propagación de la secciones oxidativas. En los elastómeros (cauchos) queposeen dobles enlaces susceptibles de oxidación y que a temperatura ambiente se encuentran muy por encima de su Tg, la gran movilidad de las cadenas favorece la difusión del oxígeno al interior del material y la propagación de las reacciones oxidativas. El calor puede proporcionar la energía suficiente para romper los enlaces de la cadena principal del polímero, ruptura que se produce principalmente por las irregularidades estructurales presentes en el mismo, por lo que su cantidad y posición relativa determinarán su estabilidad. La degradación térmica en ausencia de aire, comporta dos tipos de fenómenos: la despolimerización y las reacciones en los grupos laterales. En la despolimerización la cadena rompe en moléculas relativamente pequeñas tales como monómeros, dímeros o trímeros, o fragmentos de cadena con estructura similar a la del polímero o copolímero original, pero con una longitud mucho menor de cadena. La reacción más simple de despolimerización es una homólisis de cadena, seguida por una reacción de despropagación, como en el caso del poli(metil metacrilato). En este polímero, la despropagación se produce rápidamente a lo largo de la cadena, dando lugar a unas 200 unidades de monómero por cada escisión inicial. También la degradación térmica del polímero implica en algunos casos la reacción entre grupos laterales; en realidad, éstas resultan mucho más frecuentes que las anteriores, ya que se pueden producir a temperaturas más bajas. Asimismo, suelen provocar la liberación de pequeños fragmentos de moléculas; en ocasiones, estos productos de degradación no presentan una composición similar a la de las unidades de repetición. Básicamente, se producen dos tipos de reacción: la escisión de grupos laterales o la formación de estructuras cíclicas entre unidades de repetición adyacentes. En ocasiones, estas reacciones pueden provocar cambios de coloración y generar productos ácidos capaces de catalizar la reacción. La degradación de polímeros puede también producirse por un ataque producido por los gases de la atmósfera. El caso más destacable es el ataque del oxígeno, pero los gases agresivos como el ozono, dióxido de azufre y dióxido de nitrógeno puede tener un efecto grave incluso en bajas concentraciones. La oxidación suele acompañar los efectos de degradación inducidos por calor y luz. Este fenómeno se produce de un modo acusado en la superficie exterior de las piezas de plástico, que se encuentra en pleno contacto con el aire. La degradación por efecto del oxígeno puede darse a temperaturas normales y en ausencia de luz UV; sin embargo, sus efectos son mayores cuando se produce una combinación de oxidación y de la degradación térmica o de la fotodegradación. También el dióxido de nitrógeno (NO2) y el dióxido de azufre (SO2) son constituyentes importantes de la polución atmosférica. En condiciones de humedad, los ácidos que generan pueden acelerar la hidrólisis de algunos polímeros. Aunque el ozono está presente en la atmósfera en una pequeña concentración (algunas partes por millón), llega a degradar gravemente las estructuras de algunos polímeros, dado que es un agente aún más oxidante que el oxígeno.

Degradación mecanica

Las reacciones de ruptura de cadena se pueden dar por accionesmecánicas bien durante el procesado o el servicio del material. Durante el servicio de polímeros de alta masa molecular o orientadas se puede dar la ruptura de enlaces primarios bajo condiciones de fatiga dando lugar al fallo. Otro de los factoresdeterminantes en el deterioro de algunos tipos de plástico es la presencia de catalizadores, tales c omo elementos metálicos que presente la pieza (por ejemplo, tornillos, mangos metálicos, grapas, bisagras) o impurezas que puedan haber quedado atrapadas en el polímero durante el proceso de moldeo. Las fisuras y deformaciones, otro de los deterioros característicos en la degradación de los plásticos, pueden estar provocadas por tensiones mecánicas aplicadas sobre los objetos en su manipulación o bien por la tensión residual de moldeo generada durante el proceso de manufactura. Se sabe que las condiciones durante las que se lleva a cabo el procesado del polímero afectan a su futura estabilidad, y la degradación puede iniciarse en el mismo momento del calentamiento necesario para procesar o moldear el material. También durante la preparación de algunos polímeros se emplean sustancias que pueden comprometer su estabilidad.

Consecuencias del proceso de degradación mecánica de los materiales poliméricos

El primer efecto de la tensión en el material es la modificación de su estructura inicial. El material responde a la tensión debilitando las fuerzas de interacción tanto inter como intra moleculares de las cadenas. Si en el sistema hay enlaces de hidrógeno o existe otro tipo de fuerzas iónicas de interacción, éstas se verán disminuidas o eliminadas y como consecuencia se modifica la conformación de las cadenas y su disposición relativa. Si se sigue aumentando la tensión a la que se somete al material, el siguiente efecto sobre la estructura macromolecular es la distorsión de los ángulos de enlace y un aumento de las distancias intermoleculares. Aumentos mayores de la tensión producen la rotura de enlaces químicos. Por lo tanto, la degradación mecánica consiste en la rotura de enlaces covalentes. Es preciso destacar que los materiales que se encuentran deformados son más susceptibles a cualquier tipo de agente. Los cauchos bajo tensión, por ejemplo, son más susceptibles a la oxidación. Igualmente, los materiales bajo tensión son más susceptibles al ataque del ozono. Muchos polímeros de condensación sufren procesos de hidrólisis activados mecánicamente, por lo que hay que tener en cuenta que los materiales bajo tensión son más susceptibles de sufrir cualquier reacción de degradación. Experimentalmente, se ha comprobado dos hechos: a) Las cadenas más largas siempre son más susceptibles de romperse y b) Se observa cómo por debajo de una tensión determinada no se reduce el peso molecular. Las tensiones mecánicas aumentan la actividad química de los enlaces, lo que facilita la reacciones químicas. Los cauchos tensionados, por ejemplo, se oxidan más fácilmente que los cauchos en reposo, incluso en casos en que no se aprecia la presencia de radicales libres. El oxígeno reacciona más fácilmente con las cadenas activadas por la tensión. Lo mismo ocurre con los materiales que están sometidos a fatiga. Toda cadena lineal de un polímero sometido a fatiga sufre una acción de estiramiento que provoca un aumento en los ángulos de enlace y de las distancias entre átomos. En términos de energía se traduce en un aumento de la energía almacenada por el material. Esta energía potencial se distribuye de alguna forma entre las cadenas poliméricas y los reactivos presentes en el medio lo que aumenta la probabilidad de que se dé la reacción entre ellos.

Degradación radiación solar

La radiación ultravioleta es la parte de la radiación solar principal responsable de la iniciación de procesos degradativos de polímeros. La capacidad de absorción del material es determinante, pues sólo serádañado por las radiaciones que absorbe, y si la energía de estas radiaciones es suficiente para romper enlaces se producirán efectos degradativos. Dentro de las radiaciones U. V. se ha comprobado que las de longitud de onda larga son las responsables de las reacciones de fotooxidación, mientras que las de onda más corta producen la excisióndirecta de las cadenas poliméricas. En cualquier caso la estructura del material cambia formando cadenas más pequeñas insaturadas oreticulaciones entre cadenas contiguas. En la industria a veces se aprovecha este fenómeno y se realiza reticulación de polímeros por radiación controlada. Al ser la radiación U.V. de la luz solar uno de los factores que más contribuyen a la degradación de polímeros, para evitar estos efectos se añaden aditivos que absorban luz U.V. Uno de los deterioros que más afectan al aspecto estético de las piezas plásticas son los cambios en la coloración. La exposición de la mayoría de los plásticos a la radiación UV provoca en ellos un amarilleamiento. Los pigmentos de coloración oscura o cargas pueden limitar el efecto de la luz sobre la superficie del material, siendo el negro carbón especialmente adecuado para actuar como estabilizante frente la oxidación inducida por la luz. Para que la luz UV cause la fotólisis de un polímero, en primer lugar debe ser absorbida. Esto requiere que haya un grupo cromóforo. Éste puede ser un grupo contenido en la estructura del polímero, de entre los cuales los más importantes ejemplos son las estructuras que contienen un grupo carbonilo. Una vía alternativa en la fotodegradación es la absorción de luz por un aditivo transferencia de energía al polímero, con la formación de una molécula de polímero excitada que sufre homólisis. Los radicales así formados pueden sufrir varias reacciones posibles.

La luz, y especialmente la radiación ultravioleta, provoca degradación en todos los plásticos en mayor o menor medida. El componente ultravioleta de la radiación lumínica que llega a la tierra es suficientemente energético para romper enlaces y causar la degradación en muchos polímeros. Además de la luz solar, también resulta dañina la radiación emitida por muchas lámparas fluorescentes. Es responsable de los cambios desencadenados en muchos colorantes e induce al amarilleamiento; este efecto resulta muy común en la fotodegradación y se debe a la formación de estructuras conjugadas, en algunos casos polienos y en otros casos dobles enlaces conjugados en estructuras carbonilo o aromáticas. Los enlaces en macromoléculas tienen energías comprendidas entre 300 y 500 kJ por mol. Tal y como se observa en el gráfico, la radiación visible e infrarroja no tiene energía suficiente para romper estos enlaces, pero puede observarse que la luz ultravioleta con longitudes de onda más bajas que unos 400 nm presentan una energía adecuada. Algunas de las radiaciones del sol son absorbidas en la atmósfera de la tierra. El espectro de UV solar sufre una interrupción en 290 nm (400 kJ por mol). Esto significa que en torno a estos valores no hay suficiente energía para romper los enlaces C-H o C-F, si bien los enlaces C-C, C-O y C-Cl sí que pueden verse afectados. El virado de color que se produce en un sistema pigmento-polímero por efecto de la luz se debe, además de por la estructura y propiedades fotoquímicas del pigmento y polímeros por separado, de las interacciones que se producen entre ambos elementos. Para que la luz UV cause la fotólisis de un polímero, en primer lugar debe ser absorbida. Esto requiere que haya un grupo cromóforo. Éste puede ser un grupo contenido en la estructura del polímero, de entre los cuales los más importantes ejemplos son las estructuras que contienen un grupo carbonilo. Una vía alternativa en la fotodegradación es la absorción de luz por un aditivo transferencia de energía al polímero, con la formación de una molécula de polímero excitada que sufre homólisis. Los radicales así formados pueden sufrir varias reacciones posibles. La luz es también responsable de iniciar una forma de degradación autocatalítica conocida como autoxidación, a la que son especialmente vulnerables los hidrocarburos. El PVC, polietileno, polipropileno, poliamidas, y aquéllos plásticos que se basan en cauchos sintéticos (por ejemplo el acrilonitrilo-butadieno-estireno o ABS) son susceptibles de sufrir este tipo de degradación, que resulta muy dañina en los materiales sintéticos, ya que puede propagarse a través del material a una gran velocidad. Por tanto, la protección frente a la luz es la medida más efectiva para la adecuada conservación de los plásticos. Esto puede conseguirse filtrando todas las longitudes de onda UV de la iluminación y/o usando recubrimientos de protección que absorban específicamente la energía UV. No obstante, como ya se ha mencionado, todas las longitudes de onda de la luz resultan dañinas para los plásticos en alguna medida por lo que, en general, deben evitarse niveles elevados de luz.

Degradación quimica

Es la degradación que ocurre por agentes químicos como oxígeno, ozono, ácidos y agua. Las más importantes son la degradación oxidativa y por hidrólisis. La acción del ozono es más enérgica que la del oxígeno al ser un oxidante más potente. En ausencia de luz el ozono reacciona en pequeña extensión con los elastómeros y polímeros que poseen insaturaciones. La ozonólisis origina rigidez y aprietamiento principalmente en los que están bajo tensión.

Aunque el nivel de ozono en la atmósfera es bajo, los cauchos son atacados en su superficie produciendo la excisión de la cadena. La protección contra este ataque se suele realizar por mezcla con ceras parafínicas que emigran a la superficie formando una capa protectora. Esta degradación se produce por oxidantes siendo los más usuales el oxígeno y ozono de la atmósfera. La oxidación de los polímeros puede originar cambios no deseados en sus propiedades mecánicas y eléctricas. La resistencia de un polímero a la oxidación depende en primer lugar de su estructura química. Uno de los grupos químicos más susceptibles a oxidación son las insaturaciones o dobles enlaces, que están presentes en la mayoría de los elastómeros. Las cadenas saturadas son más resistentes a la oxidación; así polietileno, poliestireno, poliisobutileno, poli carbonato, prácticamente no son oxidados a temperatura ambiente por el oxígeno atmosférico.

Hidrólisis Es la causada por la acción conjunta del agua y ácidos o bases fuertes. Los polímeros con grupos acetal, ester, amida, uretano y carbonato son susceptibles de hidrólis.

También puede producirse un fenómeno de formación de un agrietamiento o craquelado si el material ha sido sometido a una situación de tensión interna provocado por el empleo de adhesivos conocida como stress cracking que afecta a plásticos como el PMMA o el poliestireno. También la absorción de gases puede provocar el agrietamiento de los plásticos, así como las variaciones de la humedad, degradación que sufren de manera característica los plásticos.

Degradación en presencia de gases

La degradación de polímeros puede también producirse por un ataque producido por los gases de la atmósfera. El caso más destacable es el ataque del oxígeno, pero los gases agresivos como el ozono, dióxido de azufre y dióxido de nitrógeno puede tener un efecto grave incluso en bajas concentraciones. La oxidación suele acompañar los efectos de degradación inducidos por calor y luz. Este fenómeno se produce de un modo acusado en la superficie exterior de las piezas de plástico, que se encuentra en pleno contacto con el aire. La degradación por efecto del oxígeno puede darse a temperaturas normales y en ausencia de luz UV; sin embargo, sus efectos son mayores cuando se produce una combinación de oxidación y de la degradación térmica o de la fotodegradación.

Factores

El estudio de las reacciones de degradación de polímeros toma un gran interés recientemente, no sólo por prevenir su envejecimiento , si no para reciclar, reconvertir o eliminar los residuos sin dañar el medio ambiente. La degradación de los materiales plásticos presenta una estrecha relación con la naturaleza y las propiedades fisico-químicas de los mismos.

Cristalinidad

Entre los factores intrínsecos más relevantes se encuentran el grado de cristalinidad, la temperatura de transición vítrea, el peso molecular o la presencia de determinados grupos funcionales en su estructura. La mayoría de los polímeros son sólidos amorfos y, como tales, presentan una estructura desordenada en la que las cadenas están dispuestas al azar. En cuanto a la incidencia de los mecanismos de degradación, resulta mucho más fácil que los agentes degradantes actúen sobre materiales amorfos que sobre los de estructura cristalina. Por ejemplo, la difusión de gases atmosféricos resulta sencilla si el material es amorfo; asimismo, también resulta más sencilla la emisión o migración de los productos de degradación generados en una posible degradación. También el grado de cristalinidad afecta a sus propiedades mecánicas.

Temperatura de transición vítrea (Tg)

Otro factor a considerar es la Temperatura de transición vítrea (Tg), definida ésta como la temperatura a la que es estado físico del material pasa de un comportamiento rígido o vítreo a otro elásticoAlgunos tipos de reacciones de degradación no se pueden alcanzar significativamente por debajo de la Tg, ya que las macromoléculas se encuentran inmovilizadas en su posición.

Peso molecular

El peso molecular del polímero también puede influir en su comportamiento frente a la degradación. Las moléculas de polímero son muy largas y contienen cientos de unidades de repetición, pero el tamaño de cada molécula del polímero no es siempre igual, por lo que existirán algunas variaciones en el tamaño del polímero

Hidrólisis

También la presencia de determinados grupos funcionales en la estructura química puede tener importantes consecuencias frente a su conservación. Los polímeros que contienen éster y enlaces amida pueden ser susceptibles de hidrólisis, y aquéllos con sustituyentes OH pueden sufrir deshidratación a temperaturas elevadas. Las estructuras que contienen el grupo carbonilo (-CO-) son también particularmente importantes como cromóforos, zonas reactivas a la acción de la luz. Algunos polímeros son susceptibles de sufrir este tipo específico de ataque químico bajo determinadas condiciones. En la hidrólisis, se produce la reacción inversa a la etapa de síntesis en la producción de polímeros de condensación. La degradación hidrolítica es posible en los polímeros sintéticos que contienen enlaces tipo éster, amida, uretano y carbonato, así como en polisacáridos naturales y proteínas. Debido al carácter hidrófobo de la mayoría de polímeros, la hidrólisis en condiciones de alta humedad puede producirse lentamente. Las condiciones de humedad y pH inferior a 7 favorecerán este tipo de reacción de degradación. El grado de cristalinidad presenta una relación directa con la hidrólisis ácida o alcalina de materiales plásticos, por ejemplo del poli(metil metacrilato). Así, se ha observado que el poli (metil metacrilato) con configuración sindiotáctica se hidroliza relativamente despacio, mientras que si presenta configuración isotáctica, el polímero sufre hidrólisis muy rápidamente

Migración de sustancias plastificantes

La migración de sustancias plastificantes es un deterioro propio de los materiales plásticos semi-sintéticos y sintéticos (BLANK, 1990). Los plastificantes (normalmente pequeñas moléculas orgánicas de masa molecular relativa inferior a la del polímero) son agentes que se añaden al polímero para incrementar su flexibilidad, reduciendo las fuerzas entre sus cadenas intermoleculares. Por tanto, su pérdida implica cambios en las propiedades materiales de los plásticos; este tipo de degradación afecta especialmente a los plásticos con alto grado de plastificación, tales como el PVC plastificado, SBS, SEBS y TPV. La pérdida de plastificantes provoca en los plásticos graves cambios: éstos migran a la superficie, con lo que se forman depósitos pegajosos al tacto que serán focos, en el futuro, de mayores deterioros. También, la pérdida de plastificantes habitualmente implica un aumento en la rigidez del material, provocando rupturas, descohesiones y agrietamientos de difícil tratamiento. Otra causa determinante en la pérdida de aditivos es la ya mencionada constante dieléctrica y los parámetros de solubilidad. Los aditivos pueden ser exudados debido por una incompatibilidad entre polímero-aditivo. En ocasiones, esta incompatibilidad no se produce desde un principio, sino que viene provocada por los cambios químicos que se hayan producido en el material. En otros casos, el aditivo afectado es un lubricante, sustancia que se adiciona para evitar la adhesión del polímero al molde durante su manufactura. Tal es el caso del ácido esteárico empleado como lubricante en el procesado del PVC. Este aditivo presenta una cierta incompatibilidad con respecto del polímero, provocada porque el primero presenta un carácter muy polar mientras que el PVC es apolar. Por ello, se ha observado que este aditivo puede migrar a la superficie del plástico, formando una capa blanquecina y quebradiza. Además de los mecanismos de degradación mencionados anteriormente, existen otros factores que pueden deteriorar los objetos plásticos. En general, se trata de daños provocados por el uso o la manipulación del objeto. Además de éstos, existen otros derivados del empleo de disolventes en diferentes operaciones: así ocurre, por ejemplo, con los disolventes presentes en los fumigantes, los cuales pueden provocar un hinchamiento de las piezas plásticas; la sucesión de este efecto con su posterior contracción dará lugar en algunos casos a la aparición de grietas. Otra de las operaciones que implican el uso de disolventes es el de la limpieza. Ésta constituye una de las labores más comprometidas en el ámbito de la conservación de los plásticos ya que sus efectos son siempre irreversibles; así, muchos deterioros que presentan las superficies de los objetos plásticos se deben a limpiezas inadecuadas, en las que se haber alterado el lustre o la transparencia. En cuanto a la limpieza de las piezas plásticas, es necesario diferenciar entre las operaciones de mantenimiento rutinarias y aquéllas que implican la remoción de productos de degradación del plástico, las cuales siempre supondrán mayores riesgos para la integridad del objeto. En el caso del mantenimiento habitual, es recomendable retirar el polvo de la superficie, evitando la fricción con el fin de evitar la aparición de fuerzas electrostáticas que atraerían el polvo. En el caso de la remoción de productos de degradación, será necesario evaluar la acción de diferentes disolventes o productos de limpieza, seleccionando aquél que presente mejores resultados sin ocasionar alteración del plástico. En la actualidad, se están evaluando diferentes sistemas de limpieza aplicables a los plásticos, aunque hasta la fecha no se han publicado las conclusiones preliminares derivadas de esta investigación. En otras ocasiones, la acción de los disolventes es necesaria por la remoción, por ejemplo, de cintas autoadhesivas utilizadas inadecuadamente sobre la superficie plástica. La remoción de los restos oscurecidos, se convertirá en una actuación muy comprometida, dado la acción de los disolventes necesarios para ella puede dañar irreversiblemente la pieza. En este sentido, será necesario evaluar estrategias alternativas que impliquen su eliminación mediante una limpieza mecánica.

Degradación biológica

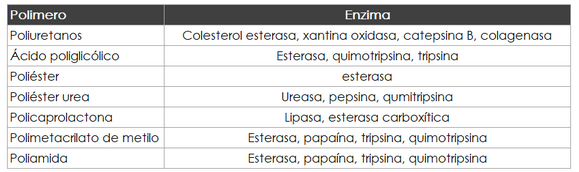

Los materiales poliméricos, ya sean naturales o sintéticos (en este caso debido fundametalmente a los aditivos que les acompañan), son susceptibles a la degradación por agentes biológicos, debido a ciertos productos químicos (los enzimas) generados por los microorganismos. Biodegradación de polímeros sintéticos Los polímeros sintéticos son escasamente susceptibles a estos ataques, pero normalmente este tipo de materiales casi siempre van acompañados de aditivos (plastificantes, cargas, etc.) que sí son susceptibles al ataque microbiano. Por ello, se observa que los microorganismos se adaptan y crecen sobre ellos. Solamente los materiales susceptibles de hidrolizarse son propensos a la biodegradación. La biodegradabilidad está relacionada tanto con las ramificaciones de las cadenas poliméricas como con el peso molecular. En el caso de hidrocarburos con peso molecular mayor de 500 no es posible la biodegradación. Un ejemplo sería el polietileno, el cual debe sufrir una degradación previa (fotoxidación) que provoque una disminución en el peso molecular, para llegar a los valores a los cuales es biodegradable. Esta propiedad de baja biodegradación de muchos polímeros ha llevado a la síntesis específica de polímeros que sí lo son, debido a su interés en medicina y agricultura. En agricultura se utilizan como encapsuladores de semillas y fertilizantes, mientras que en medicina se utilizan como hilos de sutura, encapsuladores de medicinas, etc. Los poliésteres y las poliamidas alifáticas son los materiales más susceptibles de ser atacados biológicamente. Además de los ataques químicos producidos por los enzimas de distintos tipos de microorganismos ( hongos, bacterias, etc), algunas especies provocan el deterioro mecánico de los polímeros; los roedores por ejemplo, causan daños por ataque a cables y tubos. Para evitar el deterioro que sufren los materiales poliméricos, se han usado toda una serie de compuestos que evitan estos ataques y que se conocen como biocidas (bactericidas, fungicidas, etc.).

Degradación enzimática

En el cuerpo humano, los materiales también pueden sufrir degradación enzimática. Esta es también una respuesta defensiva del cuerpo contra los materiales del implante y puede vincularse con la actividad celular y tisular. Aunque las enzimas se producen para interacciones específicas, son capaces de reconocer sustratos "no naturales" como los polímeros. Para interactuar con el polímero, la enzima debe difundirse en el material por hinchazón o hidrólisis. Se considera que este es el contacto primario entre la enzima y la superficie de los polímeros. En esta etapa, la enzima se vuelve inactiva, formando un complejo "enlace enzimático" al unirse a un enlace enzimáticamente susceptible (es decir, uretano, éster, etc.). Si este complejo es relativamente estable, puede producirse una escisión de enlace entre los enlaces de interfaz y la enzima unida, lo que da como resultado la formación y liberación de compuestos de bajo peso molecular. Estos compuestos luego experimentan más y escisión. Se pueden distinguir dos tipos de degradación enzimática; oxidación o hidrólisis del material en función del tipo de enzima producida. Los sistemas enzimáticos son altamente específicos y son capaces de catalizar la degradación de las cadenas de polímeros particulares.

Efectos de los productos de degradación en el cuerpo humano.

La degradación de los materiales biomédicos y la formación de los productos de degradación tienen una grave influencia en el cuerpo humano. Por ejemplo, debido a la hidrólisis pueden formarse ácido carboxílico y/o extremos de la cadena hidroxilo. Los grupos hidroxilo pueden oxidarse aún más y la reacción puede producir diferentes tipos de productos de degradación, es decir, aldehídos, cetonas o ácidos carboxílicos. La tasa de degradación y su influencia en el cuerpo dependen del tamaño y la ubicación del implante. Sin embargo, si un material biocompatible comienza a degradarse, pierde su estabilidad y, desde el punto de vista de la aplicación, disminuye el tiempo de servicio. Un ejemplo de reacción corporal es la formación de ácido carboxílico, que cambia el pH local y provoca una respuesta inflamatoria. Por ejemplo, durante la producción de algunos poliuretanos, se usa metilendiamina, que es un compuesto tóxico. En el caso de estos tipos de precursores tóxicos, la biodegradación no es relevante ya que el monómero base generalmente no se forma debido a la degradación química. Sin embargo, los residuos de estos monómeros pueden permanecer en el material después de la producción. Esta es una cuestión tecnológica y la capacidad del cuerpo humano para manejar este tipo de compuestos depende de varios factores, es decir, si el compuesto se puede diluir o transportar a órganos (es decir, riñón), donde se puede degradar o enjuagar aún más.

Polipropileno

Debido a la presencia de átomos de carbono terciarios que se producen alternativamente en la cadena principal de la cadena, el propileno es particularmente susceptible a la oxidación a temperaturas elevadas. Como el polipropileno se procesa normalmente a temperaturas entre 220 y 280°C, se degradará en estas condiciones (para formar productos de menor peso molecular) a menos que se estabilice lo suficiente antes de que llegue al procesador. Los antioxidantes se agregan al menos parcialmente durante el proceso de fabricación y al menos durante paletización. Los sistemas antioxidantes en uso técnico están compuestos por estabilizadores de procesamiento, estabilizadores térmicos a largo plazo, estearato de calcio o zinc y sinergistas si es necesario.

Estabilizadores de procesamiento típicos para polipropileno e hidroxitolueno butilado (BHT) como antioxidante primario y fosfatos y fosfonatos como antioxidantes secundarios. Ejemplos de estos últimos que se usan comúnmente son: tetrakis- (2,4-di-terc-butil-fenil) -4-40-bisfenililendifosfonito, diestearilpentaeritritil-difosfonito, tris- (nonilfenil) -fosfito, tris- (2,4 -di-terc-butil-fenil) fosfito y bis (2,4-di-terc-butil-fenil) -pentaeritritil-difosfito. En polipropilenos comerciales, los compuestos de fósforo siempre se usan junto con un fenol impedido estéricamente. Los compuestos se agregan comúnmente en concentraciones entre 0.05 y 0.25%.

Los estabilizadores térmicos a largo plazo más importantes para el polipropileno son los fenoles de peso molecular medio (300–600) y especialmente alto (600–1,200), que se usan frecuentemente junto con tioéteres como sinergistas, por ejemplo, tiodipropionato de dilaurilo (DLTDP) o diestearilo. Mthiodipropionate (DSTDP) o dioctadecyl disulfide.

Polietileno

Los polietilenos de alta densidad (HDPE) son menos sensibles a la oxidación que el polipropileno, por lo que generalmente son suficientes concentraciones de estabilizador más bajas. Como en el polipropileno, se pueden agregar antioxidantes durante una etapa adecuada de fabricación o durante la paletización. Los antioxidantes en uso técnico son los mismos que para el polipropileno. Los fenoles de peso molecular medio y alto también son activos como estabilizadores térmicos a largo plazo. Las concentraciones entre 0.03 y 0.15% son usuales. El polietileno de baja densidad (LDPE) se usa ampliamente para la fabricación de películas. Durante el procesamiento, que se lleva a cabo a temperaturas de aproximadamente 200 ° C, la reticulación y, por lo tanto, la formación de gel, puede ocurrir por oxidación si el polímero no se estabiliza. Dichas partículas de gel son visibles en la película como aglomerados, conocidos como ojos de pez o puntas de flecha. Los estabilizadores de procesamiento utilizados en LDPE consisten en sistemas comúnmente utilizados para polipropileno, a saber, combinaciones de un fosfito o fosfonito y un estabilizador de calor a largo plazo (fenol impedido) en concentraciones generales de hasta 0.1%. Las concentraciones rara vez superan el 0,1%, ya que la compatibilidad de cualquier aditivo en LDPE es considerablemente menor que en cualquier otra poliolefina.

Para aislamiento de cable primario. Se utilizan camisas y tuberías de cable fabricadas con LDPE, grados de peso molecular medio a alto y con frecuencia se reticulan después del procesamiento. Para calor a largo plazo el estabilizador es de primordial importancia en estas aplicaciones, ya que se requieren vidas de hasta 50 años (generalmente a temperaturas elevadas con picos de tiempo corto de hasta 100°C para cables). Los antioxidantes tienen que ser extremadamente compatibles y resistentes a la extracción. Algunos antioxidantes típicos habituales para el aislamiento. son los siguientes:

- Para aislamiento de cable de alimentación. Pentaerythrityltetrakis-3- (3,5-di-terc-butil-4-hidroxifenil) -propionato, polimérico 2,2,4-trimetil-1,2-dihidroquino-línea, 4,40-tiobis-(3-metil- 6-terc-butil-fenol), 2,20-tiodietil-bis-3-(3,5-di-terc-butil-4-hidroxifenil)-propionato y tiodipropionato de diestearilo se usan como sinergistas.

- Para aislamiento de cables de comunicación. 2,20-tiobis- (4-metil-6-terc-butil-fenol), 4,40-tiobis- (3-metil-6-terc-butil-fenol), 2,20-metilen-bis- (4 -metil-6-a-metilciclohexil-fenol), 1,1,3-tris-(5-terc-butil-4-hidroxi-2-metilfenil)-butano, 2,20-tiodietil-bis-3-(3,5-di-terc-butil-4-hidroxi-fenil)-propionato, pentaeritritil-tetrakis-3-(3,5-di-terc-butil-4-hidroxi-fenil)-propionato y dilauril tiodipropionato se usan como sinergistas. El uso simultáneo de desactivadores metálicos se ha vuelto cada vez más importante para el aislamiento de cables.

Acrilonitrilo - Butadieno - Copolímeros de estireno ABS

Al igual que el poliestireno de impacto, los copolímeros de acrilonitrilo-butadieno-estireno (ABS) son sensibles a la oxidación causada por la insaturación del componente elastomérico. Los procesos para la fabricación de ABS Requieren el secado (a 100°C - 150°C) de polímeros en polvo que son extremadamente sensibles a la oxidación. Por lo tanto, se deben agregar antioxidantes antes de la etapa de coagulación, normalmente en forma emulsionada, aunque a veces en solución. Los antioxidantes primarios se demandan con frecuencia junto con un sinergista. Los antioxidantes primarios comúnmente utilizados para ABS son BHT, 2,20-metilenbis- (4-etil o metil-6-terc-butilfenol), 2,20-metilenbis- (4-metil-6-ciclohexil-fenol), 2 , 20-metilenbis- (4-metil-6-nonilfenol), octadecil-3- (3,5-di-terc-butil-4-hidroxifenil) -propionato y 1,1,3-tris- (5-terc -butil-4-

hidroxi-2-metilfenil) -butano. Sinergistas importantes son tris- (nonil-fenil) -fosfito y dilauril tiodipropionato. Estos antioxidantes son líquidos o muestran puntos de fusión relativamente bajos, que Es un requisito previo importante para la formación de emulsiones estables.

Policarbonato

La degradación termoxidativa del policarbonato se manifiesta en un color amarillento que se ve fácilmente debido a la transparencia del policarbonato. Por esta razón, la estabilización contra la decoloración se considera importante. También se imponen requisitos severos sobre la no volatilidad y la termoestabilidad de los estabilizadores para policarbonato, porque las temperaturas de procesamiento son extraordinariamente altas (aproximadamente 320 ° C). Los estabilizadores generalmente se agregan durante la etapa de paletización.

El amarillamiento del policarbonato durante el procesamiento se retrasa mediante la adición de fosfatos o fosfonitos. Se usan en concentraciones de 0.05% –0.15%, posiblemente en combinación con un compuesto epoxi como aceptor de ácido. La adición de estos estabilizadores no solo disminuye el índice de amarillez sino que también inhibe el aumento del índice de flujo de fusión y la influencia negativa sobre la resistencia al impacto del procesamiento. Sin embargo, los estabilizadores de procesamiento efectivos no son adecuados para prevenir el efecto de envejecimiento del uso a largo plazo. Para la estabilización térmica a largo plazo, se agrega un antioxidante fenólico con impedimento estérico una antioxidante eficaz es octadecil-3- (3,5-di-terc-butil-4-hidroxifenil) -propionato.

Poliamidas

La degradación de los nylons debido al procesamiento y al envejecimiento provoca decoloración y pérdida de propiedades mecánicas, aunque no a la misma velocidad. Por ejemplo, el amarillamiento ya se observa después de cortos períodos de envejecimiento del horno a 165°C, pero la resistencia a la tracción y el alargamiento apenas se ven afectados durante el mismo período de tiempo. La decoloración de las poliamidas durante el procesamiento puede suprimirse en cierta medida mediante la adición de fosfatos, por ejemplo, tris-(2,4-di-terc-butil-fenil) fosfito, en concentraciones de 0.2% -0.4%. La estabilización de los nylon es principalmente una cuestión de estabilización a largo plazo. Se han conocido tres grupos principales de estabilizadores:

- sales de cobre, especialmente en combinación con halógeno y/o compuestos de fósforo (p. ej., acetato de cobre yoduro de potasio / ácido fosfórico)

- aminas aromáticas (p. ej., N, N0-dinaftil-p-fenilendiamina o N-fenil-N0-ciclohexil-p-fenilendiamina)

- fenoles impedidos

Los sistemas de halógeno de cobre son efectivos en concentraciones muy bajas (10–50 ppm de cobre; aproximadamente 1000 ppm de halógeno), aunque se extraen con bastante facilidad con agua y causan decoloración del sustrato. Junto a los sistemas de halógeno de cobre, las aminas aromáticas son los estabilizadores más efectivos. Se usan en concentraciones bastante altas, de 0.5 a 2%. Sin embargo, dado que tienen propiedades fuertemente decolorantes, se utilizan principalmente para artículos técnicos, que toleran la decoloración. Los fenoles impedidos no muestran las desventajas mencionadas anteriormente. Son los estabilizadores de elección siempre que una buena estabilidad a la oxidación tenga que combinarse con una buena estabilidad del color y, posiblemente, la aprobación de alimentos del artículo final. Los fenoles impedidos más importantes en uso son los siguientes: N, N0-hexametilenbis-3- (3,5-di-terc-butil-4-hidroxifenil) -propionamida, 1,1,3-tris- (5-terc- butil-4-hidroxi-2-metilfenil-butano, 1,3,5-tris- (3,5-di-terc-butil-4-hidroxibencil) -mesitileno y BHT. Los antioxidantes se pueden agregar ya durante la policondensación, la concentración normal varía de 0.3 a 0.7%.

Elastómeros termoplásticos

Los elastómeros termoplásticos a base de estireno (ver Capítulo 4) son sensibles a la oxidación ya que contienen segmentos blandos insaturados. Estos elastómeros se fabrican mediante un proceso de polimerización en solución en hidrocarburos alifáticos. Para evitar la autooxidación durante los pasos de acabado (pelado, secado), que se manifiesta por un aumento en el índice de flujo de fusión y la decoloración del polímero crudo, se agrega antioxidante a la solución de polímero antes de terminar. Por lo tanto, el antioxidante tiene que ser soluble en el disolvente de polimerización. En la práctica se usan varios fenoles impedidos en una concentración total de aproximadamente 0,5%. Ejemplos de antioxidantes primarios utilizados son BHT, 1,3,5-tris- (3,5-di-terc-butil-4-hidroxibencil) -mesitileno y octadecil-3- (3,5-di-terc-butil- 4-hidroxifenil) propionato de etilo. El tris- (nonilfenil) -fosfito se usa como sinergista. Sin embargo, BHT puede perderse parcialmente durante el acabado y el secado. Los fenoles de mayor peso molecular se demandan ya que tienen baja volatilidad y tienen la ventaja adicional de proteger el material también durante el procesamiento y el uso final. Los elastómeros de poliéster termoplástico contienen segmentos blandos de poliéter fácilmente oxidables que hacen necesaria la estabilización. Esencialmente se usan dos antioxidantes, a saber, 4.40 -di (a, a-dimetilbencil) -difenilamina y N, N0-hexametilenbis-3- (3,5-di-terc-butil-4-hidroxifenil) -propionamida concentraciones de hasta 1%. Los antioxidantes se pueden agregar durante la granulación, o incluso mejor, ya durante la policondensación. Cuando se agrega durante la policondensación, la N, NO-hexametilenbis-3- (3,5-di-terc-butil-4-hidroxifenil) -propionamida se une químicamente en parte al polímero debido a su estructura de amida. El antioxidante se vuelve altamente estable a la extracción. La estabilidad oxidativa de los elastómeros de poliuretano termoplástico está determinada por la longitud y la estructura de los segmentos blandos de poliéster o poliéster lineal. La estabilidad de los poliéter uretanos contra La autooxidación es claramente menor en comparación con la de los poliéster uretanos, pero estos últimos son menos estables a la hidrólisis. Los antioxidantes pueden usarse en poliuretanos para la estabilización contra la pérdida de propiedades mecánicas y contra la decoloración en los grados de moldeo por inyección y como inhibidores de desvanecimiento por gas en fibras elastoméricas. El antioxidante utilizado en los elastómeros de poliuretano termoplástico son los fenoles impedidos, por ejemplo, BHT, octadecil-3-(3,5-di-terc-butil-4 hidroxifenil) -propionato y pentaeritritil-tetrakis-3- (3,5-di- tertbutil-4-hidroxifenil) -propionato y aminas aromáticas, por ejemplo, 4,40-di-terc-octil-difenilamina, así como sus combinaciones. Sin embargo, las aminas aromáticas pueden emplearse solo en concentraciones muy limitadas (250-550 ppm como máximo) debido a sus propiedades de decoloración.

Poliacetal

Los polioximetilenos tienen una marcada tendencia a sufrir despolimerización térmica con pérdida de formaldehído. Para evitar la despolimerización térmica, los polioximetilenos se modifican estructuralmente, siendo las dos posibilidades la acetilación para bloquear la reactividad de los grupos finales de copolimerización con éteres cíclicos, por ejemplo, óxido de etileno. Los poliacetales también son sensibles a la autooxidación, que invariablemente conduce a la despolimerización como resultado de la escisión de la cadena. El formaldehído liberado por la despolimerización es muy probable que se oxida a ácido fórmico, que puede catalizar una mayor despolimerización. Los sistemas estabilizadores para poliacetales están compuestos invariablemente de un fenol impedido con un costabilizador. Los fenoles impedidos en uso son 2,20-metilenbis-(4-metil-6-terc-butil-fenol), 1,6-hexametilenbis-3-(3,5-di-terc-butil-4 hidroxifenil)-propionato y pentaeritritil-tetrakis-3-(3,5-di-tercbutil-4-hidroxifenil)-propionato. Se ha descrito una gran cantidad de compuestos orgánicos que contienen nitrógeno como coestabilizadores para poliacetales, por ejemplo, diciandiamida, melamina, terpoliamidas, urea y derivados de hidrazina. La efectividad de estos compuestos se basa en su capacidad para reaccionar con formaldehído y neutralizar ácidos, especialmente ácido fórmico, formado por oxidación. Además de los compuestos de nitrógeno, las sales de ácidos grasos de cadena larga (por ejemplo, estearato de calcio, ricinoleato de calcio o citrato de calcio) también se usan como aceptores de ácido. Las concentraciones prácticas son 0.1–0.5% para el antioxidante fenólico y 0.1–1.0% para el costabilizador.

Generalización

La única generalización que se puede hacer fácilmente sobre los efectos ambientales es que son muy específicos del entorno y del sistema. Pueden ocurrir tanto la escisión de la cadena como la reticulación. La reticulación provoca un endurecimiento en el polímero, una reducción de la ductilidad y, por tanto, una disposición a agrietarse. La escisión de la cadena provoca una reducción de la resistencia del material pero un aumento de la ductilidad. La entrada de agua u otros disolventes provoca el hinchamiento del polímero y es particularmente probable que ocurra en polímeros amorfos. También provoca un aumento en la resistencia al flujo de cizallamiento y da como resultado una formación y un crecimiento de grietas más fáciles. En general, cuanto más cristalino es el polímero, más resistente es a la degradación. La morfología de un moldeado de polímero variará de un punto a otro debido a las diferentes velocidades de enfriamiento experimentadas en diferentes partes del moldeado. En un polímero semicristalino, las regiones en las que hay una gran fracción de material amorfo serán más susceptibles a la degradación que las regiones más altamente cristalinas. Esto se verá agravado por las variaciones en las tensiones residuales causadas por el enfriamiento diferencial y, por lo tanto, incluso dentro del mismo moldeado, pueden ocurrir variaciones en la resistencia al medio ambiente. En general, la resistencia a la corrosión de los termoplásticos sigue una tendencia en la que cuanto mayor sea el porcentaje de enlaces C-H y C-Cl, más susceptible será un polímero a la corrosión. En el otro extremo de la escala, una alta proporción de enlaces C-F ofrece protección contra la corrosión. Por tanto, los polímeros tales como PTFE, etileno propileno flúor o etileno clorotrifluoroetileno proporcionan una excelente resistencia a la corrosión en comparación con materiales chupadores como polipropileno, PVC o polietileno.

Ensayo

El método tradicional de estudiar la degradación ambiental es mediante la "meteorización", donde las muestras del polímero se exponen al aire libre a la acción del clima y se toman muestras cada pocos meses. Las condiciones varían considerablemente entre los sitios, pero las influencias más importantes son la luz solar y la humedad, por lo que se pueden realizar pruebas en Arizona para evaluar el rendimiento en condiciones soleadas, cálidas y secas y también en Florida para condiciones soleadas, cálidas y húmedas. Sin embargo, otras variables como las heladas, los niveles de polvo en el viento, etc. también son importantes e idealmente se debe utilizar un gran número de sitios de prueba para obtener una imagen completa del rendimiento del polímero. Estas pruebas son, por su propia naturaleza, a largo plazo que a menudo duran 5 años o más. Pueden acelerarse colocando las muestras en bastidores orientables que utilizan espejos para aumentar la intensidad de la exposición a la radiación solar y seguir el sol de la misma manera que los telescopios astronómicos siguen las estrellas. Los métodos de laboratorio intentan acelerar el proceso utilizando técnicas térmicas como calorimetría diferencial de barrido DSC, termogravimetría TG y análisis de volatilización térmica TVA. Estos se pueden utilizar para obtener información como la energía de activación para la descomposición, el tiempo de inducción para el inicio de la degradación (medido por la pérdida de peso o el pico DSC), la temperatura para la descomposición al 50%, etc. Todas estas pruebas se pueden realizar en atmósferas controladas. Las desventajas son que, aunque los resultados se producen rápidamente, no siempre se da el caso de que los mecanismos de degradación sean los mismos a temperatura ambiente que a las elevadas utilizadas en los ensayos y que los mecanismos de reacción del polímero pueden incluso ser diferentes en la diferentes rangos de temperatura. Otros métodos de laboratorio incluyen el uso de lámparas UV y altas presiones de oxígeno para acelerar el proceso de degradación mientras se mantiene la temperatura en el rango ambiental y el uso de concentraciones más altas de químicos corrosivos en el medio en contacto con el polímero que las que se encuentran en la práctica. Sin embargo, se acepta generalmente que las pruebas aceleradas solo pueden dar una indicación aproximada de la relación entre la degradación natural y artificial y no pueden utilizarse para realizar predicciones precisas de la vida útil.